Negli ultimi anni, la stampa 3D ha rivoluzionato il passaggio dal prototipo all’oggetto reale, entrando progressivamente nella vita quotidiana e modificando radicalmente diversi settori produttivi. Grazie alle tecnologie additive come la sinterizzazione laser selettiva (SLS), la stereolitografia (SLA) e la modellazione a deposizione fusa (FDM), oggi è possibile realizzare componenti funzionali, accessori personalizzati o persino oggetti di design direttamente dalla propria abitazione oppure in piccoli laboratori digitali diffusi sul territorio. Il processo di prototipazione rapida consente non solo di ridurre i tempi e i costi tipici della produzione tradizionale ma anche di sperimentare nuove geometrie complesse difficilmente ottenibili con le tecniche convenzionali. Aziende leader come Stratasys, 3D Systems e Ultimaker hanno contribuito allo sviluppo delle stampanti 3D rendendo disponibili macchine sempre più sofisticate sia per uso industriale che domestico, mentre materiali innovativi – tra cui polimeri avanzati, resine fotopolimeriche e metalli sinterizzati – ampliano ogni giorno le possibilità applicative. Nel settore medicale ad esempio si realizzano protesi su misura grazie alla scansione tridimensionale del paziente; in ambito architettonico si creano modelli dettagliati degli edifici; nel campo automobilistico ed aerospaziale vengono prodotti rapidamente pezzi unici o piccole serie ottimizzate in termini di peso e prestazioni. Un altro aspetto significativo risiede nell’emergere della manifattura distribuita: piattaforme online consentono infatti agli utenti di scaricare file CAD pre-progettati o condividere le proprie creazioni digitali con una community globale appassionata di fabbricazione digitale. La democratizzazione della stampa 3d sta favorendo l’autoproduzione responsabile anche nel mondo dell’arte contemporanea o dell’hobbistica creativa, dove designer indipendenti possono concretizzare facilmente idee innovative prima impensabili senza grandi investimenti iniziali. Tuttavia permangono sfide legate alla qualità delle superfici finite, alla certificazione dei materiali utilizzati e all’impatto ambientale dei processi additivi rispetto ai metodi sottrattivi tradizionali. Nonostante ciò istituzioni accademiche come il Politecnico di Milano promuovono corsi dedicati alla progettazione per additivo sottolineando le enormi potenzialità offerte dalle nuove metodologie produttive basate sulla stampa tridimensionale; tutto questo testimonia come la transizione dal semplice prototipo al prodotto finito sia ormai parte integrante della nostra realtà quotidiana grazie all’evoluzione costante delle tecnologie additive.

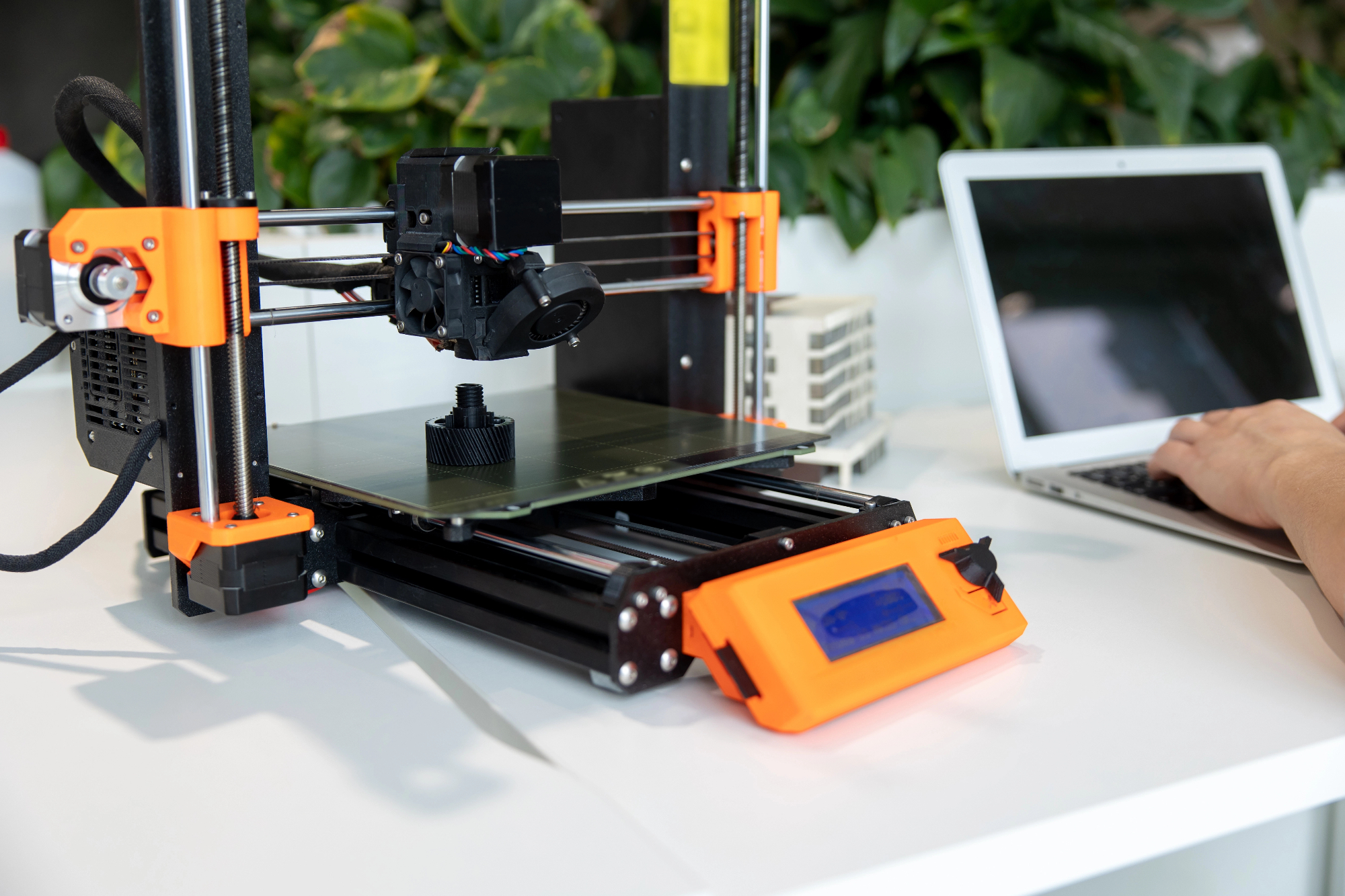

L’integrazione della stampa 3D nelle attività quotidiane rappresenta oggi una vera svolta anche per piccole imprese, artigiani e consumatori finali sempre più inclini a sperimentare soluzioni personalizzate sfruttando la fabbricazione additiva. In molti settori si assiste infatti alla diffusione di stampanti desktop come quelle prodotte da Prusa Research o MakerBot, che permettono la realizzazione rapida di utensili, parti di ricambio introvabili o gadget unici senza doversi rivolgere a catene produttive complesse. Il mondo dell’istruzione sta beneficiando anch’esso delle possibilità offerte dalla modellazione tridimensionale: scuole superiori e università adottano software come Autodesk Fusion 360 o SolidWorks per insegnare agli studenti le basi del disegno parametrico e della progettazione CAD/CAM, formando così nuove generazioni pronte ad affrontare le sfide dell’Industria 4.0. Anche i professionisti del settore biomedicale possono oggi creare strumenti chirurgici su misura tramite tecniche di rapid prototyping avanzato, mentre il comparto moda esplora l’impiego innovativo dei filamenti termoplastici—come PLA e PETG—per collezioni sostenibili caratterizzate da forme avveniristiche impossibili da ottenere mediante taglio e cucito tradizionale. Non va dimenticato l’impatto positivo nell’ambito edilizio: startup come WASP stanno sviluppando sistemi per la stampa 3d in grande scala con materiali eco-compatibili quali l’argilla cruda, aprendo nuovi orizzonti nella costruzione di abitazioni economiche ed ecologiche destinate a zone disagiate o emergenze abitative. Dal punto di vista ambientale cresce inoltre l’interesse verso il riciclo dei polimeri usati nei processi FDM, promuovendo pratiche circolari capaci di ridurre sensibilmente lo spreco materiale rispetto alle metodologie convenzionali; progetti open source tipo Precious Plastic incentivano comunità locali alla rigenerazione degli scarti plastici trasformandoli in oggetti utilitari grazie al design digitale condiviso online. Sul fronte normativo si stanno definendo standard internazionali per garantire sicurezza meccanica e affidabilità prestazionale dei componenti prodotti tramite additive manufacturing; enti come ASTM International collaborano con istituti europei (CEN-CENELEC) allo sviluppo di protocolli certificativi specificamente pensati per la produzione additiva nel contesto industriale moderno. Guardando al futuro non mancano prospettive entusiasmanti legate all’intelligenza artificiale applicata all’ottimizzazione topologica dei modelli digitali prima della fase di stampa: algoritmi evoluti consentono già oggi ai designer industriali ed ingegneri strutturali una migliore gestione delle risorse durante la realizzazione degli oggetti fisici, favorendo soluzioni altamente performanti ma meno impattanti sull’ambiente circostante. In definitiva, il passaggio dal prototipo all’oggetto reale reso possibile dalla stampa 3d sta trasformando radicalmente non solo la produzione industriale ma anche gli stili di vita contemporanei attraverso innovazione tecnologica diffusa e accessibile a tutti gli attori della società moderna.

L’adozione diffusa di tecnologie legate alla stampa 3d, come la sinterizzazione laser selettiva (SLS) e la stereolitografia (SLA), sta ridefinendo i processi produttivi in settori chiave quali l’aerospaziale, l’automotive e il design industriale. Centri di ricerca come il Politecnico di Milano collaborano attivamente con aziende leader – tra cui EOS e Stratasys – per sviluppare nuovi materiali additivi ad alte prestazioni, capaci di soddisfare requisiti stringenti in termini di resistenza meccanica e precisione dimensionale. Le piattaforme cloud per la manifattura digitale, come 3D Hubs o Shapeways, permettono inoltre una maggiore flessibilità nella gestione delle commesse personalizzate e nell’approvvigionamento decentralizzato dei componenti. L’integrazione del reverse engineering con software avanzati come Geomagic Control X consente una rapida digitalizzazione degli oggetti fisici da replicare o migliorare attraverso le tecniche additive. In questo scenario dinamico, la formazione continua sulle metodologie CAD/CAM resta fondamentale per mantenere un vantaggio competitivo: enti formativi specializzati propongono corsi certificati su slicing software e ottimizzazione dei parametri di stampa FDM/FFF rivolti sia a giovani professionisti che a operatori esperti desiderosi di aggiornarsi sulle più recenti evoluzioni della digital fabrication.

Nel contesto attuale, l’adozione della stampa 3d richiede un approccio integrato che valorizzi sia le competenze trasversali sia la conoscenza approfondita delle tecnologie correlate come il design parametrico e la prototipazione rapida. Realtà come il Consorzio Italiano Additive Manufacturing (CIAM) e il Centro Interdipartimentale di Ricerca “Giulio Natta” dell’Università degli Studi di Milano stanno promuovendo progetti interdisciplinari per esplorare applicazioni innovative in ambito biomedicale, architettura sostenibile e microproduzione avanzata. L’utilizzo combinato di scanner 3D ad alta risoluzione, software per la simulazione topologica e materiali compositi consente oggi una personalizzazione spinta dei prodotti, riducendo sprechi ed emissioni lungo tutta la filiera produttiva. In questo panorama in continua evoluzione, investire nella ricerca su nuovi polimeri tecnici e nell’aggiornamento professionale rappresenta una scelta strategica per aziende e operatori del settore manifatturiero orientati all’eccellenza tecnologica.

Inoltre, la collaborazione con centri di eccellenza come il Politecnico di Milano e l’Istituto Italiano di Tecnologia apre nuove prospettive per l’integrazione della stampa 3d all’interno dei processi produttivi digitali avanzati. L’adozione diffusa di tecnologie abilitanti quali fabbricazione additiva, reverse engineering e modellazione CAD-CAE consente alle imprese italiane non solo di incrementare la competitività sul mercato globale, ma anche di accelerare lo sviluppo di soluzioni su misura in settori ad alto valore aggiunto come l’aerospaziale e la meccatronica. Un ruolo chiave è giocato dalla formazione continua, che permette agli operatori del settore manifatturiero di acquisire competenze aggiornate nell’utilizzo delle stampanti industriali FDM e SLS, nella gestione intelligente dei workflow digitali e nell’implementazione dei nuovi standard dell’Industria 4.0. La sinergia tra ricerca accademica, poli tecnologici e imprese rappresenta dunque il presupposto essenziale per consolidare una filiera nazionale dell’additive manufacturing capace di guidare l’innovazione responsabile nel tessuto produttivo italiano.

In quest’ottica, l’impiego della stampa 3d si configura come un catalizzatore per la trasformazione digitale, favorendo la prototipazione rapida e la personalizzazione di componenti attraverso tecnologie innovative quali sinterizzazione laser selettiva (SLS) e modellazione a deposizione fusa (FDM). Realtà come il Competence Center MADE del Politecnico di Milano e i laboratori dell’Istituto Italiano di Tecnologia collaborano attivamente con aziende leader nella progettazione CAD-CAE e nell’automazione industriale, offrendo soluzioni integrate che potenziano l’efficienza dei processi produttivi. L’adozione strategica di piattaforme digitali per il monitoraggio dei parametri di processo consente alle PMI italiane una gestione più agile delle catene logistiche, riducendo tempi e costi legati alla produzione su commessa. In questo contesto dinamico, l’investimento in ricerca applicata e partnership tra enti come Confindustria Digitale ed EIT Manufacturing rafforza ulteriormente il posizionamento competitivo del manifatturiero nazionale nell’ambito dell’Industria 4.0.